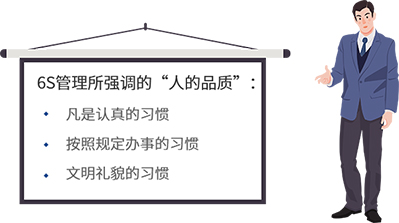

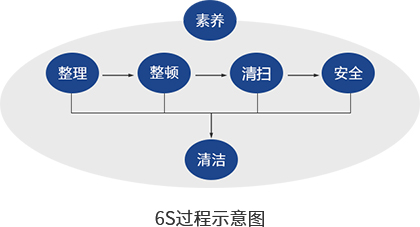

6S的前身为5S,而5S起源于日本,其包括“整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seikeetsu)、素养(Shitsuke)。”五项要素,因其首字母均为“S”故简称5S。5S是企业进行现场管理与改善的一种有效工具,其特点是立足现场,从身边的细节着手,结合现场实际情况,按照精益管理(如:IE、目视化及标准化等)的要求对现场、现物进行规范改善,以达到营造一目了然的工作环境,进而实现培养员工良好的工作习惯的目的。5S是日式企业独特的一种管理方法,其最终目的是提升人的品质。

20世纪90年代初5S管理跟随我国改革开放来到了中国,进而在中国得到快速的推广,结合我国企业管理尤其是安全管理的现状和实际,人们在日式5S管理的基础上特别增加了“安全(safety)”这一要素,并简称为6S管理。后来也有人在此基础上继续延伸增加了节约(Saving)、速度(Speed)、坚持(Shikoku)、习惯(Shiukanka),从5S到了10S。当然不管如何进行延伸其精髓和核心还是5S。

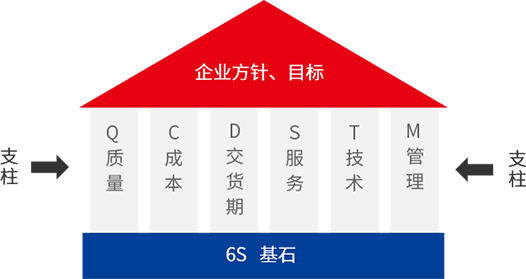

6S进入中国获得了极其广泛的推广,并且从制造型企业向服务业及其它各行业推展。6S现场管理为何深受广大企业主所推荐,究其原因如下:

| 序号 | 项目名称 | 适用企业 | 时间跨度 | 项目服务核心内容 |

| 1 | 5S现场管理 | 现场管理较粗放,现场脏、乱差的企业 | 3-6个月 |

1、消除脏及乱的现象,提升空间利用率; 2、区域规划、布局及导入目视化管理; 3、污染源改善及设备改善,建立点检机制; 4、建立现场管理常效机制,提高员工素养。 |

| 2 | 6S现场管理 | 现场管理较粗放,客户验厂前搞突击 | 4-12个月 |

1、规范现场,提效率、降成本、减浪费; 2、规范公司目视化系统,塑造良好形象; 3、规范安全管理,树立员工现场和规范意识; 4、建立6S现场管理系统和安全管理机制。 |

| 3 | 6S+VIS(企业目视化系统) | 现场管理规范化不足,目视化不成系统 | 4-12个月 |

1、依世界500强企业现场标识标准规划改善; 2、结合企业文化建立一流VI系统; 3、提供目视化规划、设计和施工一站式服务; 4、建立现场管理机制和目视化VI手册。 |

| 4 | 6S+HD硬件设施规划改善 | 企业规划、布局及配置不规范,停留在“手工作坊”阶段的企业 | 6-12个月 |

1、企业现场整体区域规划、布局及改善; 2、硬件及场所的规划、设计、装饰和施工; 生产作业的各硬件设备、设施的配置(含规划与采购)和现有设施的改善。 |

| 5 | 6S+QMS质量管理系统落地 | 企业管理基础薄弱、管理系统“两张皮”,ISO只是为了拿证书 | 8-12个月 |

1、消除脏乱差,规范现场管理; 2、建立能够运行的ISO9001质量管理系统; 消除形式化,提升管理能力,增强客户满意度。 |

| 6 | 6S+HD硬件设施规划改善 | 企业执行力差,管理系统不齐全,经验式管理 | 4-18个月 |

1、打造高水平现场,树立良好企业形象; 2、理顺公司组织架构,明确岗位职责; 3、建立企业规范化管理流程和执行标准。 |

| 7 | 6S+TPM(全员生产保全) | 设备故障率高,属事后维修状况,员工改善意识不强 | 4-18个月 |

1、打造高水平现场,树立良好企业形象; 2、理顺公司组织架构,明确岗位职责; 3、建立企业规范化管理流程和执行标准。 |

备注说明 : 以上项目既可单独实施也可根据企业的情况灵活组合实施。

QQ咨询

021-20240582

微信公众号