项目基本信息:

1、项目名称:精益6S现场管理 + 现场目视化咨询。

2、项目周期:六个月。

3、项目涵盖区域:生产车间、实验室、仓库、办公区、生活区、公共厂区。

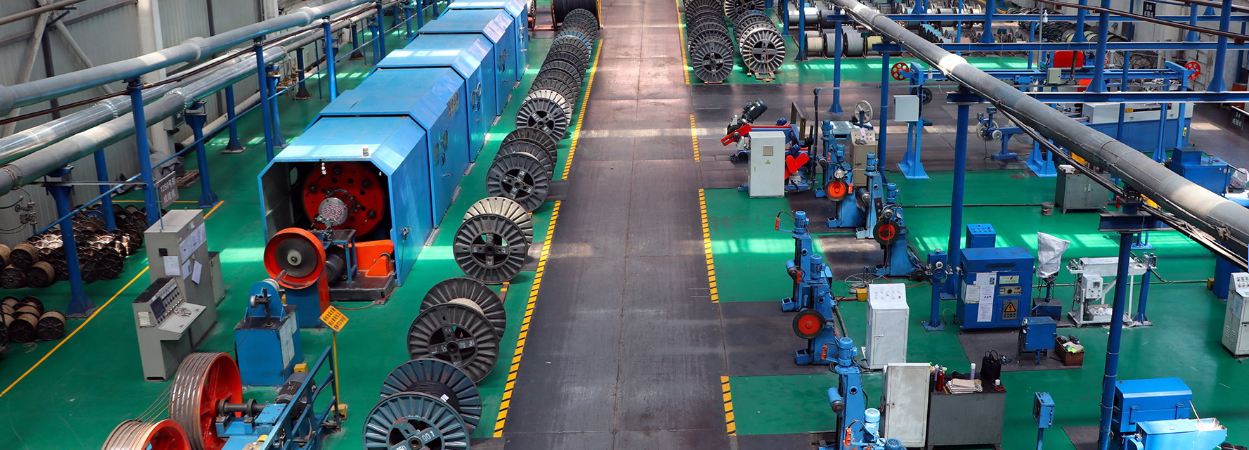

电线电缆生产现场的特点:

1、区域规划不合理,现场脏、乱、差现象突出;

2、现场物料、半成品、设备、工装、搬运工具等没有定置管理,随意摆放,寻找困难;

3、工序半成品分散,没有集中管理,且无管理台帐;

4、作业现场无适用工位器具配置,工具等生产用品随处摆放;

5、设备管理处于事后维修的状态;

6、库区规划不明确,原料、成品等分类不细,标识不完善,物料没有实施精确编码管理;

7、各级员工无现场管理意识。

咨询辅导的核心内容;

1、区域规划优化及4S改善

5、6S管理系统规划

1、通过全面整理,消除了绝大部分不要品,现场空间利用率得到提升;

2、职能区域的分布更合理,并便于统筹管理;

3、管线路的布局更规范,减少了安全隐患;

4、区域规划明确,并与实际相符合,较以前更为科学合理;

5、实施了定置管理,区域位置明确化,物品摆放明确化,减少了寻找时间,提高了工作效率;

6、生产作业配套规划使作业更加便捷,管理更趋规范;

7、现场较之前更干净、明亮,一目了然的现场已初显。

QQ咨询

021-20240582

微信公众号